Содержание

- TL; DR (слишком долго; не читал)

- Сварка против бесшовного производства в процессе изготовления труб

- Пошаговый технологический процесс для сварных и бесшовных стальных труб

- Создание слитков, цветов, слябов и заготовок

- Изготовление этих материалов в трубы

- Разработка сварных и бесшовных труб

- Дальнейшая обработка и гальванизация

- История трубного производства

- Сила стальных труб

Изготовленные из сырья, включая железо, алюминий, углерод, марганец, титан, ванадий и цирконий, стальные трубы занимают центральное место в производстве труб для применений, охватывающих системы отопления и сантехники, дорожного машиностроения, автомобилестроения и даже медицины (для хирургических имплантатов и клапанов сердца) ,

С их развитием, прослеживающимся до технических прорывов, датируемых 1800-ыми, их методы строительства удовлетворяют различным проектам для множества целей.

TL; DR (слишком долго; не читал)

Стальные трубы могут быть изготовлены сваркой или бесшовным способом для различных целей. Процесс изготовления труб, который практиковался на протяжении веков, включает в себя использование материала от алюминия до циркония посредством различных этапов от сырья до готового продукта, который в истории находил применение от медицины до производства.

Сварка против бесшовного производства в процессе изготовления труб

Стальные трубы, от производства автомобилей до газовых труб, могут быть сварены из сплавов - металлов, изготовленных из различных химических элементов, или изготовлены из плавильной печи.

В то время как сварные трубы соединяются друг с другом с помощью таких методов, как нагревание и охлаждение, и используются для более тяжелых и более жестких применений, таких как сантехника и транспортировка газа, бесшовные трубы создаются путем растяжения и полости для более легких и более тонких целей, таких как велосипеды и транспортировка жидкости.

Способ производства во многом зависит от различных конструкций стальной трубы. Изменение диаметра и толщины может привести к различиям в прочности и гибкости для крупных проектов, таких как газотранспортные трубопроводы, и точных инструментов, таких как иглы для подкожных инъекций.

Закрытая конструкция трубы, будь то круглая, квадратная или любой другой формы, может удовлетворить любые потребности, от потока жидкости до предотвращения коррозии.

Пошаговый технологический процесс для сварных и бесшовных стальных труб

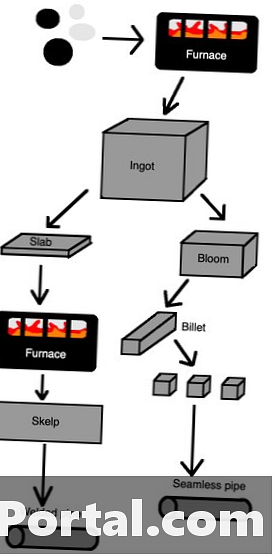

Общий процесс изготовления стальных труб включает в себя преобразование необработанной стали в слитки, блюмы, слябы и заготовки (все из которых могут быть сварные материалы), создание трубопровода на производственной линии и формирование трубы в желаемый продукт.

••• Сайед Хуссейн АтерСоздание слитков, цветов, слябов и заготовок

Железная руда и кокс, богатые углеродом вещества из нагретого угля, расплавляются в жидком веществе в печи, а затем обдуваются кислородом для образования расплавленной стали. Этот материал охлаждают в слитки, большие стальные отливки для хранения и транспортировки материалов, которые формируются между роликами под высоким давлением.

Некоторые слитки пропускаются через стальные ролики, которые растягивают их в более тонкие, более длинные кусочки для создания цветов, промежуточных звеньев между сталью и железом. Они также свернуты в слябы, куски стали с прямоугольным поперечным сечением, через уложенные ролики, которые режут плиты в форму.

Изготовление этих материалов в трубы

Более прокатные устройства сглаживаются - процесс, известный как чеканка - превращается в заготовки. Это металлические детали круглого или квадратного сечения, которые еще длиннее и тоньше. Летающие ножницы разрезают заготовки в точных положениях, так что заготовки могут быть сложены и сформированы в бесшовную трубу.

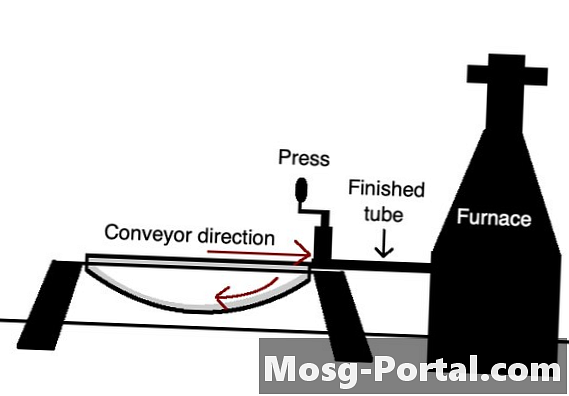

Плиты нагревают до 2200 градусов по Фаренгейту (1204 градуса по Цельсию) до тех пор, пока они не станут пластичными, а затем истончены до скелета, которые представляют собой узкие полоски ленты длиной до 0,25 миль (0,4 километра). Затем сталь очищается с использованием емкостей с серной кислотой, затем холодной и горячей водой и транспортируется на трубные заводы.

Разработка сварных и бесшовных труб

Для сварных труб, машина для размотки разматывает скелп и пропускает его через ролики, чтобы края скручивались и создавали трубы. Сварочные электроды используют электрический ток для уплотнения концов до того, как валик высокого давления затягивает его. Процесс может производить трубу так же быстро, как 1100 футов (335,3 м) в минуту.

Для бесшовных труб процесс нагрева и прокатки квадратных заготовок под высоким давлением заставляет их растягиваться с отверстием в центре. Прокатные станы прокалывают трубу нужной толщины и формы.

Дальнейшая обработка и гальванизация

Дальнейшая обработка может включать в себя выпрямление, нарезание резьбы (нарезание плотных канавок на концах труб) или нанесение защитного масла из цинка или оцинковки для предотвращения ржавления (или того, что необходимо для назначения труб). Гальванизация обычно включает процессы электрохимического и электроосаждения цинковых покрытий для защиты металла от коррозийного материала, такого как соленая вода.

Процесс действует для сдерживания вредных окислителей в воде и воздухе. Цинк действует как анод для кислорода с образованием оксида цинка, который реагирует с водой с образованием гидроксида цинка. Эти молекулы гидроксида цинка образуют карбонат цинка при воздействии углекислого газа. Наконец, тонкий, непроницаемый, нерастворимый слой карбоната цинка прилипает к цинку для защиты металла.

Более тонкая форма, электрогальванизация, обычно используется в автомобильных деталях, которые требуют антикоррозийной краски, так что горячее погружение снижает прочность основного металла. Нержавеющие стали создаются, когда нержавеющие детали оцинкованы до углеродистой стали.

История трубного производства

••• Сайед Хуссейн АтерВ то время как сварные стальные трубы были созданы еще в 1815 году шотландским инженером Уильямом Мёрдоксом, для разработки системы ламп для сжигания угля, изготовленных из бочек мушкетов для транспортировки угольного газа, до конца 1880-х годов не использовались бесшовные трубы для транспортировки бензина и нефти.

В течение 19-го века инженеры создали инновации в производстве труб, в том числе метод инженера Джеймса Рассела, чтобы использовать перфоратор для складывания и соединения плоских железных полос, которые нагревались до тех пор, пока они не стали податливыми в 1824 году.

Уже в следующем году инженер Комениус Уайтхаус создал лучший метод сварки встык, который включал нагрев тонких железных листов, которые были свернуты в трубу и сварены на концах. Уайтхаус использовал конусообразное отверстие, чтобы свернуть края в форму трубы перед тем, как сварить их в трубу.

Эта технология будет распространяться в автомобильной промышленности, а также использоваться для транспортировки нефти и газа с дальнейшими достижениями, такими как колено горячей штамповки труб, для более эффективного производства изогнутых трубных изделий и непрерывного формирования труб в постоянном потоке.

В 1886 году немецкие инженеры Рейнхард и Макс Маннесманн запатентовали первый процесс прокатки для создания бесшовных труб из различных деталей на их папской фабрике в Ремшайде. В 1890-х годах дуэт изобрел процесс прокатки пилеров, метод уменьшения диаметра и толщины стенок стальных труб для увеличения срока службы, который, с их другими методами, сформировал бы «процесс Маннесмана», чтобы произвести революцию в области стальных труб. машиностроение.

В 1960-х годах технология компьютерного числового управления (ЧПУ) позволила инженерам использовать высокочастотные индукционные починочные машины для получения более точных результатов, используя компьютерные карты для более сложных конструкций, более жестких изгибов и более тонких стен. Программное обеспечение для автоматизированного проектирования будет продолжать доминировать в этой области с еще большей точностью.

Сила стальных труб

Стальные трубопроводы, как правило, могут прослужить сотни лет с высокой устойчивостью к трещинам от природного газа и загрязняющих веществ, а также к воздействиям с низкой проницаемостью для метана и водорода. Они могут быть изолированы пенополиуретаном (ПУ) для сохранения тепловой энергии при сохранении прочности.

Стратегии контроля качества могут использовать такие методы, как использование рентгеновских лучей для измерения размера труб и соответствующей корректировки для любой наблюдаемой дисперсии или разницы. Это гарантирует, что трубопроводы пригодны для их применения даже в жарких или влажных средах.